Originario de China, el equipo de combustión catalítica Lvquan está meticulosamente elaborado por nuestro fabricante de confianza y ofrece precios competitivos y una calidad incomparable para un tratamiento eficiente de los gases residuales.

Proveniente de China, el equipo de combustión catalítica Lvquan representa un pináculo de calidad y eficiencia en el tratamiento de gases residuales. Fabricado por nuestro estimado proveedor, este equipo cuenta con precios competitivos sin comprometer la calidad. Centrado en ofrecer un rendimiento excepcional, garantiza una purificación eficaz de los gases residuales, cumple con estrictos estándares de calidad y ofrece un excelente valor por su inversión.

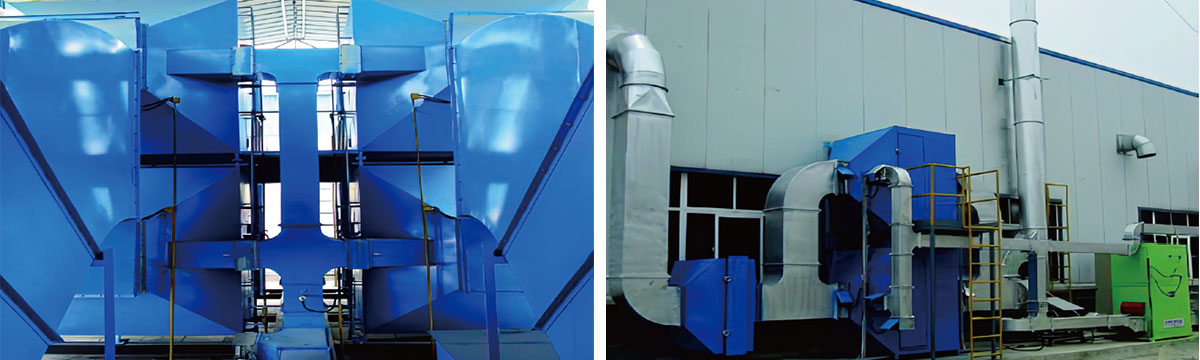

El equipo de purificación por adsorción VOC-CFT-CO de carbón activado en forma de panal de lecho fijo y combustión catalítica, desarrollado por nuestra empresa con casi 20 años de experiencia en el tratamiento de gases orgánicos, representa una solución innovadora y energéticamente eficiente. Ha sido reconocido por numerosos usuarios en China por su nivel de rendimiento líder y su capacidad para eliminar la contaminación secundaria, lo que lo convierte en una opción ideal para las necesidades de protección ambiental.

El equipo es ideal para tratar gases residuales orgánicos a temperatura ambiente, especialmente cuando se trata de un gran volumen de aire y concentraciones bajas a moderadas. Destaca en el tratamiento de disolventes orgánicos volátiles, que incluyen benceno, ésteres, aldehídos, éteres, alcanos y tipos mixtos.

Este equipo encuentra una amplia aplicación en diversas industrias, incluidas la automoción, la construcción naval, la fabricación de motocicletas, la producción de muebles, la fabricación de electrodomésticos, la fabricación de pianos, la fabricación de estructuras de acero y más. Se utiliza comúnmente para purificar gases residuales orgánicos emitidos por talleres de pintura y revestimiento o líneas de producción. Además, se puede integrar perfectamente con líneas de producción de adhesivos para calzado, latas de hierro impresas, plásticos químicos, tintas de impresión, cables, alambres esmaltados y otros procesos similares.

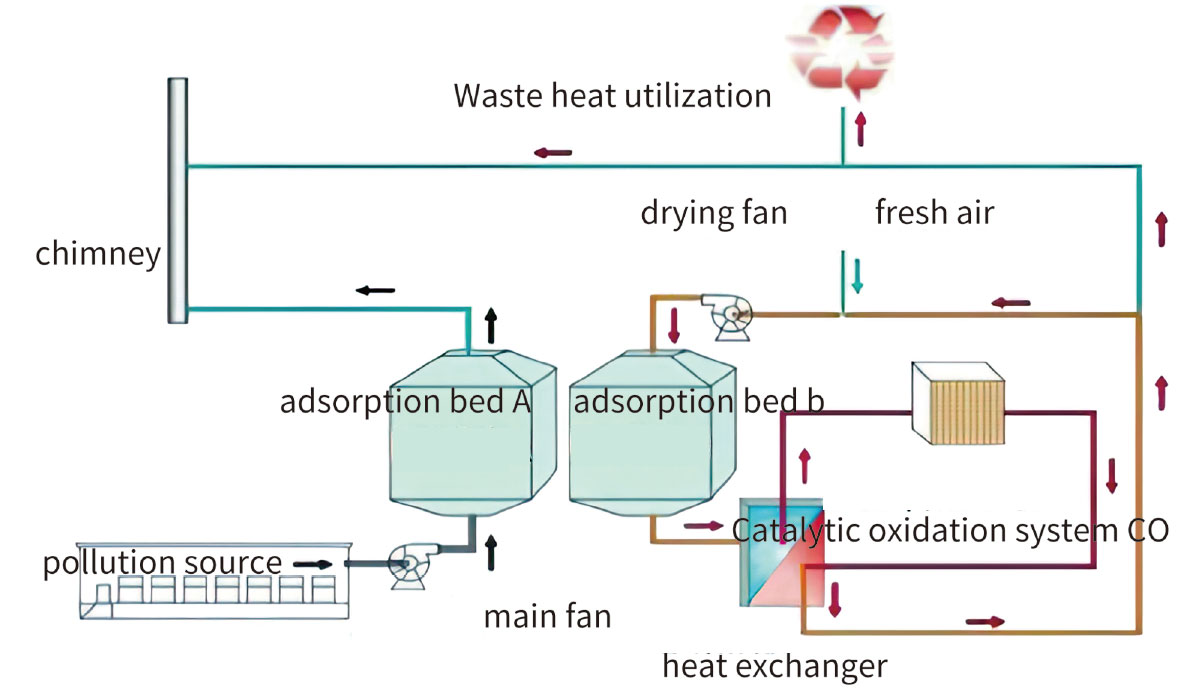

El equipo integra procesos de concentración de adsorción y combustión catalítica, manteniendo un circuito cerrado durante todo el ciclo de purificación y desorción. A diferencia del equipo de purificación de gases residuales orgánicos de tipo recuperación, opera sin la necesidad de fuentes de energía adicionales como el vapor, y su proceso operativo no genera contaminación secundaria, lo que resulta en una reducción significativa de la inversión en equipos y los costos operativos.

El material de adsorción consiste en carbón activado en forma de panal especialmente diseñado, que cuenta con una larga vida útil, baja resistencia y alta eficiencia de purificación. Cargados sobre cerámicas alveolares, metales preciosos de alta calidad como el paladio y el platino sirven como catalizadores, logrando una tasa de combustión catalítica superior al 97%. El catalizador presenta una larga vida útil, opera a una temperatura de descomposición baja, requiere un breve tiempo de precalentamiento de desorción y consume energía mínima. El equipo está equipado con un sistema de control por microcomputadora centralizado, lo que garantiza un funcionamiento totalmente automatizado, estable y confiable.

En la parte frontal se emplea un dispositivo de filtración de polvo seco de alta eficiencia, lo que mejora la eficiencia de la purificación y extiende la vida útil del equipo de adsorción. El sistema también incluye características de seguridad integrales, incluidas válvulas de seguridad y contra incendios (opcionales) instaladas entre la fuente de gas y el equipo. Se ejerce un control estricto sobre la temperatura de desorción que ingresa al lecho de carbón activado, con retardantes de llama, sensores de temperatura, alarmas y mecanismos de apagado automático que sirven como salvaguardias. Único en China, el equipo está equipado con una unidad de generación de nitrógeno, lo que mejora aún más su factor de seguridad.

Este equipo es adecuado para la purificación y tratamiento de gases residuales orgánicos generados tanto en procesos de producción continuos como discontinuos.

El equipo purifica los gases residuales orgánicos mediante una combinación de adsorción de carbón activado, desorción por flujo de aire térmico y combustión catalítica. Inicialmente, aprovecha los microporos y la inmensa tensión superficial del carbón activado para adsorber disolventes orgánicos en el gas residual, purificando eficazmente el gas descargado.

Una vez que el carbón activado alcanza la saturación, se utiliza un flujo de aire térmico para desorber los disolventes orgánicos adsorbidos y transferirlos al lecho de combustión catalítica en una proporción de concentración específica. Aquí, el gas residual orgánico de alta concentración sufre una reacción catalítica con oxígeno, descomponiéndose en dióxido de carbono y agua.

El calor generado durante esta descomposición se recupera eficientemente mediante un intercambiador de calor de alta eficiencia y se reutiliza para calentar el gas residual orgánico de alta concentración entrante. Después de un período de operación y de alcanzar un equilibrio entre estos tres procesos, los procesos de desorción y descomposición catalítica se vuelven autosostenibles, eliminando la necesidad de calentamiento con energía externa.

| Especificación | XC50~XC2000 | Eficiencia de purificación | ≥75~80% |

| Volumen de aire de tratamiento | 5000 ~ 200000m3/hora | Temperatura de análisis | 90~100°C |

| Temperatura del gas | ≤40C | tiempo de análisis | 6,5 h. |

| Concentración de gas orgánico | ≤200 mg/m³ (gas mezclado) |

Al seleccionar el equipo, es crucial mejorar el factor de seguridad en un 20% para un rendimiento óptimo. Además, si la temperatura de entrada supera los 40 °C, se debe integrar un dispositivo de refrigeración para evitar el sobrecalentamiento. Además, si el gas bajo tratamiento contiene polvo o partículas, son necesarias medidas de pretratamiento, como el uso de filtros secos o depuradores húmedos (incluidas cabinas de aspersión horizontales o torres de placas ciclónicas), para prolongar la vida útil del carbón activado. También es imperativo garantizar que el lugar de instalación del equipo esté libre de gases corrosivos; en caso de corrosión, se deben considerar materiales alternativos. Finalmente, el equipo debe adaptarse a los requisitos específicos del usuario y del sitio de instalación durante el proceso de diseño y configuración.