El equipo de recuperación y purificación de carbón activado granular LQ, producido por un fabricante y proveedor chino confiable, ofrece una calidad superior y precios competitivos, lo que lo convierte en una excelente opción para una transferencia de calor eficiente en diversas aplicaciones industriales.

El equipo de recuperación y purificación de carbón activado granular LQ, originario de China, es un producto de última generación fabricado y suministrado por un fabricante líder. Los equipos de purificación y recuperación de carbón activado granular son reconocidos por su alta calidad y ofrecen tasas excepcionales de purificación y recuperación para diversas aplicaciones industriales. Con su diseño eficiente y construcción duradera, garantiza un rendimiento confiable y durabilidad a largo plazo. Además, su precio competitivo lo convierte en una opción asequible para las empresas que buscan soluciones de purificación rentables.

El equipo de purificación y recuperación de carbono de partículas de gas orgánico serie VOC-ACA se utiliza para la absorción, recuperación y reutilización de gases residuales orgánicos, como benceno, alcohol, cetona, éter, fenol, gasolina, etc.

Aplicable a industrias como la química, industria ligera, imprenta, caucho, muebles, electromecánica, construcción naval, automóviles y petróleo.

Aplicable a otras industrias que requieran la recuperación de solventes orgánicos volátiles.

Aplicable a gases orgánicos de gran volumen de aire, concentración media a alta y baja temperatura.

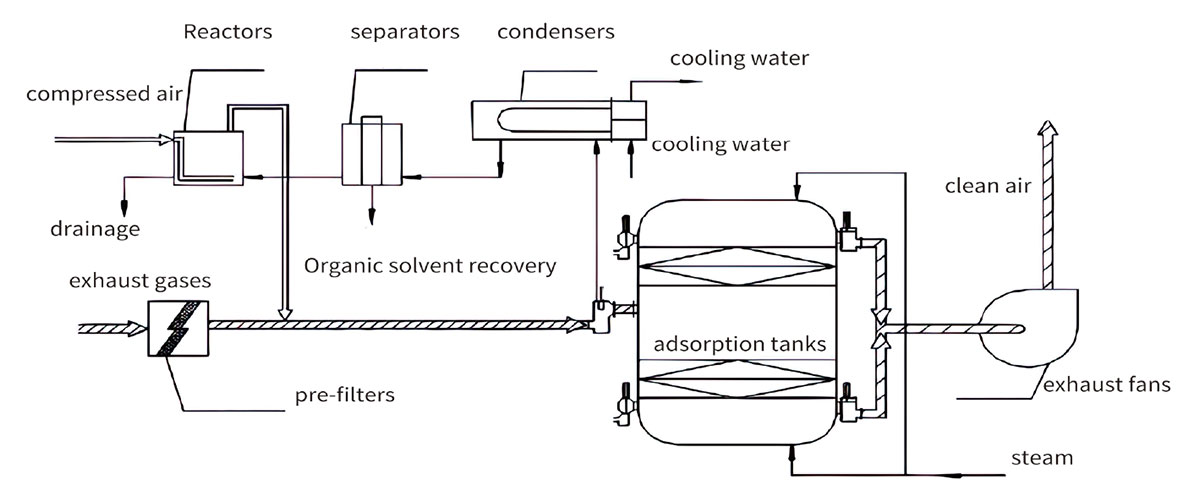

Proceso de adsorción: el gas residual del equipo de recuperación y purificación de carbón activado granular pasa a través de un filtro de aire para eliminar pequeñas partículas suspendidas antes de ingresar al tanque. Luego, el gas se filtra a través de las partículas de carbón activado empaquetadas en el tanque y se vacía mediante el ventilador trasero (si la concentración de gas es alta, se puede usar un dispositivo de adsorción de múltiples etapas para garantizar que el gas cumpla con los estándares de emisión).

Proceso de desorción: cuando el carbón activado se satura después de un cierto período de uso, es necesario regenerarlo. El proceso de desorción y regeneración utiliza un método de calentamiento y análisis. Se inyecta vapor a alta temperatura a 0,5 Mpa desde la parte inferior de la torre al tanque para separar las sustancias orgánicas del carbón activado. El gas desprendido pasa a través de un condensador correspondiente para enfriarse y entrar al tanque de separación. Los solventes orgánicos se recuperan durante la separación, mientras que la solución restante se airea y se descarga (si es necesario recuperar solventes de alta precisión, se puede agregar un dispositivo de destilación al tanque de separación).

Los equipos de purificación y recuperación de carbón activado granular consisten principalmente en tanques de adsorción, válvulas de cierre, filtros, condensadores, tanques de aireación, tuberías de vapor, tuberías de drenaje y suministro de agua, ventiladores y tuberías de soporte. Como medio de desorción se utiliza vapor de baja presión. Cuando sea necesario, se puede equipar un filtro de vapor para aumentar la temperatura del vapor para el análisis de disolventes con puntos de ebullición más altos. El equipo cuenta con múltiples medidas de seguridad, como protección contra sobrecarga del ventilador, protección contra sobrecalentamiento de la capa de carbón, enclavamiento contra incendios y válvulas de retención. El consumo de energía es bajo durante el uso normal y solo requiere la potencia del extractor de aire.

Parámetros técnicos y dimensiones externas del carbón activado monocapa.

| Especificaciones de la serie | XF-l-1000 | XF-l-1800 | XF-l-3000 | XF-l-5000 | XF-l-70w | XF-l-8000 | XF-l-10000 | |

| Volumen de aire de tratamiento de diseño (m³/h) | 1000 | 1800 | 3000 | 5000 | 7000 | 8000 | 10000 | |

| Diámetro del tanque de adsorción Dg(mm) | f800 | ↓1000 | f1100 | 1600 | f1800 | 2000 | f2100 | |

| Capacidad de presentación de carbón activado (kg/tanque) | 100 | 200 | 300 | 380 | 500 | 750 | 800 | |

| Consumo de agua de refrigeración del condensador (m³/h) | 2 | 3 | 5 | 8 | 12 | 15 | 16 | |

| Presión y consumo de aire comprimido. | kg/cm² poco | Igual que a la izquierda | Igual que a la izquierda | Igual que a la izquierda | Igual que a la izquierda | Igual que a la izquierda | Igual que a la izquierda | |

| de moda | 9-19.4A | 9-19,4.5A | 9-19,4.5A | 9-19,5A | 9-19,5.6A | 9-19,5.6A | 9-19,6.3A | |

| modelo de motor | Y-2P2.2KW | Y-2P4KW | K.2P55 | Y-2P 15KW | Y-2P 22KW | Y-2P30KW | Y-2P45KW | |

| Consumo de vapor de desorción kg/h(4kg/cm^2) | 30 | 45 | 75 | 100 | 130 | 150 | 180 | |

| Dimensión (mm) | A | 3400 | 4200 | 5100 | 6000 | 5800 | 000 | |

| B | 2900 | 3100 | 340 | 3920 | 4500 | 6000 | ||

| H | 100 | 120 | 140 | 160 | 160 | 160 | ||

| Peso total del dispositivo | 3.2T | 3.8T | 4.8T | 5,2 toneladas | 8,5T | 9,5T | ||

Parámetros técnicos y dimensiones externas del carbón activado de doble capa.

| Especificación de la serie | XF-11-5000 | XF-11-8000 | XF-II-10000 | XF-I1-15000 | ||

| Volumen de aire de tratamiento de diseño (Nm³/h) | 5000 | 8000 | 10000 | 15000 | ||

| Diámetro del tanque de adsorción D(mm) | 1500 | 1800 | 2000 | determinado por separado | ||

| Dimensiones del contorno | Un(mm) | 3800 | 4500 | 4900 | determinado por separado | |

| B(mm) | 3000 | 3500 | 3800 | determinado por separado | ||

| C(mm) | 1000 | 1100 | 1100 | determinado por separado | ||

| Mmm) | 4200 | 4600 | 5000 | determinado por separado | ||

| Sistema de purificación | Entrada φmm | 400 | 530 | 560 | determinado por separado | |

| Salida φmm | 280 | 380 | 400 | determinado por separado | ||

| Sistema de secado | Entrada φmm | 280 | 380 | 400 | determinado por separado | |

| Salida φmm | 200 | 280 | 300 | determinado por separado | ||

| Capacidad de llenado de carbón activado (tanque único) kg | determinado por separado | |||||

| Consumo de vapor de análisis (0,4 MPa) kg/h | 350 | 460 | 550 | determinado por separado | ||

| Consumo de agua de refrigeración(t1=30℃,t2=36℃)³m/h | 22 | 30 | 35 | determinado por separado | ||

| Aire comprimido (0,4 MPa) | Pocos | Pocos | Pocos | Pocos | ||

| Potencia total instalada (sobrecalentador de vapor) KW | determinar por separado | determinar por separado | determinar por separado | determinado por separado | ||

| Eficiencia de purificación | ≥90% | ≥90% | ≥90% | determinado por separado | ||

| Peso de cada conjunto de equipos (T) | 7.5 | 9.5 | 12 | determinado por separado | ||