Fabricada en China, la rueda de concentración de zeolita Lvquan es un producto de alta calidad ofrecido por un fabricante y proveedor confiable a precios competitivos.

La rueda de concentración de zeolita Lvquan, fabricada con orgullo en China, es un ejemplo de excelencia en calidad y rendimiento. Como proveedor de confianza, ofrecemos precios competitivos para esta solución avanzada, garantizando una calidad superior sin concesiones.

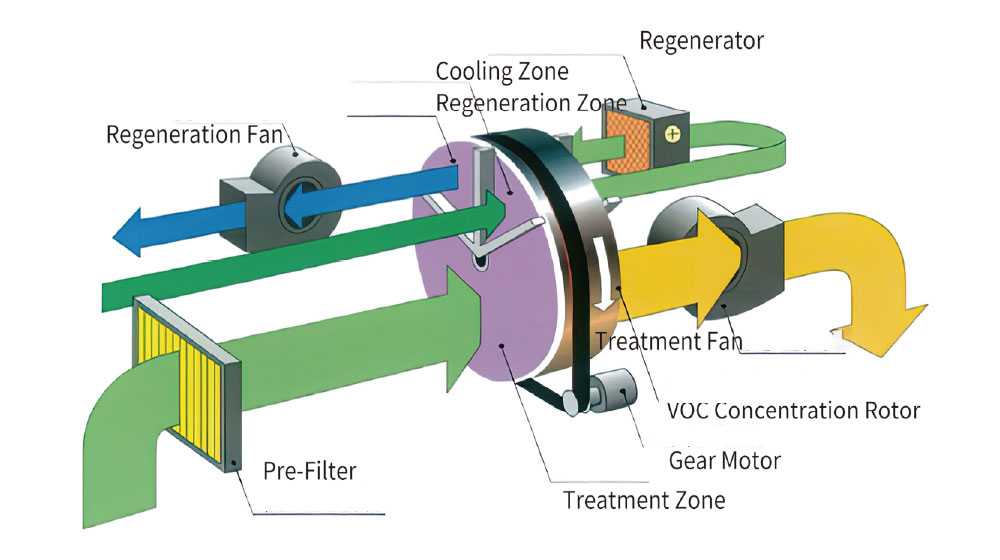

Utilizando la rueda de concentración de zeolita, el sistema LQ adsorbe eficazmente el gas residual orgánico, concentrando el gas residual de gran volumen y baja concentración en gas residual de pequeño volumen y alta concentración. Este proceso reduce significativamente los costos operativos y de equipo al tiempo que garantiza un tratamiento eficiente de COV. Después de la desorción a alta temperatura, los COV concentrados se calientan y se dirigen al incinerador. Aquí, la combustión a alta temperatura eleva la temperatura de los gases combustibles y nocivos, lo que facilita la descomposición por oxidación.

El aire que contiene COV se dirige al área de procesamiento de la rueda de concentración de zeolita después de pasar por un prefiltro. Dentro de esta zona, los adsorbentes eliminan eficazmente los COV, lo que hace que se descargue aire purificado del intervalo de procesamiento de la rueda concentradora. Los COV adsorbidos en la rueda concentradora se someten a desorción y concentración (de 5 a 15 veces) mediante tratamiento térmico en la zona de regeneración. Posteriormente, los COV altamente concentrados se desorben y se introducen en el intercambiador de calor para aumentar aún más la temperatura antes de dirigirlos al incinerador de gases residuales de combustión directa. Aquí, la combustión a alta temperatura eleva la temperatura de los gases combustibles y nocivos, lo que facilita la descomposición por oxidación. Este proceso integral garantiza una tasa de eliminación efectiva de gases residuales superior al 98%, cumpliendo con los estrictos estándares nacionales de emisiones.

La rueda de concentración de zeolita LQ cuenta con:

- Alta eficiencia de purificación: Logrando una tasa de eliminación teórica de hasta el 98,5% con adsorción por rueda (excepto productos químicos específicos).

- Eficiencia de desorción superior: Capaz de separar eficazmente compuestos orgánicos con puntos de ebullición inferiores a 220°C.

- Tamaño compacto: Ocupa un espacio relativamente pequeño en comparación con otros equipos de adsorción.

- Reducido riesgo de incendio: Ofreciendo propiedades no combustibles y eliminando riesgos de ignición durante el proceso de desorción, a diferencia de la adsorción con carbón activado.

- Adsorción y desorción rápida: Caracterizada por tiempos de adsorción cortos, fácil saturación, alta eficiencia de desorción y ciclos breves.

| Clasificación de rotores | Rueda giratoria (tipo pastel) | Rueda giratoria (tipo cilindro) |

| Configuración de zona | Zona de Absorción, Zona de Enfriamiento, Zona de Desorción. El gas fresco o crudo ingresa a la zona de enfriamiento para enfriarse y la temperatura del gas descargado de la zona de enfriamiento es de 110 °C. Cuando la desorción se establece en 200°C, el aumento de temperatura es de sólo 90°C, lo que es relativamente eficiente desde el punto de vista energético. | Zona de absorción, zona de desorción |

| Zona de adsorción zona de desorción | Reemplazo completo | No hay zona de enfriamiento, y cuando la desorción se fija a 200°C, es necesario precalentar el gas a temperatura ambiente a 200°C, lo que consume relativamente energía. |

| Reemplazo del módulo de zeolita | Rueda giratoria (tipo pastel) | Las ruedas giratorias parcialmente dañadas se pueden sustituir individualmente. |

| El calor residual se puede reciclar | Temperatura de escape de 450 ~ 500 °C, el calor residual se puede calentar con aceite térmico, agua caliente y aire fresco. |

| Alta eficiencia de purificación | cuanto mayor sea la eficiencia de purificación con el aumento de la temperatura del horno, el valor teórico puede alcanzar el 99% |

| Operación conveniente | Usando control eléctrico tradicional o control de controlador industrial, una tecla para iniciar y detener después de calibrar los parámetros, para lograr una supervisión desatendida |

1. Si el gas residual contiene componentes corrosivos como azufre o cloro, es necesario informar específicamente durante el proceso de selección. Para este tipo de gas se deben utilizar materiales resistentes a la corrosión como SUS2205 o superior, y se requiere un tratamiento especial para este tipo de gas en la última etapa de procesamiento.

2. La mezcla de gases residuales que ingresa al equipo de incineración de alta temperatura de combustión directa debe estar dentro del rango de <1/4 LIE del límite de explosión.

3. La temperatura máxima utilizada en los equipos de incineración de alta temperatura de combustión directa es ≤900° C. Los materiales de alto calor y los gases de alta concentración deben diluirse y procesarse.

4. El gas que ingresa al equipo de incineración de alta temperatura de combustión directa no debe contener partículas de polvo o neblina de aceite que puedan causar bloqueo o retroceso, para evitar el retroceso o bloqueo del intercambiador de calor.

5. Para las áreas donde se requiere controlar las emisiones de óxidos de nitrógeno provenientes de equipos de incineración de alta temperatura, es necesario informar con anticipación para que se puedan utilizar sistemas de combustión con bajo contenido de nitrógeno al comprar motores de combustión, y se deben instalar equipos de tratamiento de gases de escape. equipado si la emisión excede el estándar.