Fabricado en China, el equipo de procesamiento Lvquan Zeolite Runner Series representa un pináculo de calidad, meticulosamente elaborado por nuestro estimado fabricante y proveedor. Al ofrecer precios competitivos, nuestro producto garantiza el procesamiento eficiente de diversas sustancias manteniendo estándares de calidad excepcionales, satisfaciendo las diversas necesidades de nuestra clientela.

Orgullosamente fabricado en China, el equipo de procesamiento de la serie Lvquan Zeolite Runner muestra nuestra experiencia en fabricación, brindada por nuestro fabricante y proveedor de confianza. Con su precio competitivo, nuestro producto promete una calidad incomparable, cumple con estándares estrictos y satisface diversas necesidades de procesamiento.

El equipo de procesamiento de la serie Zeolite Runner, que presenta un diseño de zeolita de lecho fijo + combustión catalítica, destaca en la concentración y adsorción de compuestos orgánicos volátiles (COV) de baja concentración, como pintura UV y estireno, lo que lo hace ideal para escenarios de producción intermitente, como la industria de la construcción naval. Reconocido por su baja pérdida de presión, alto rendimiento de adsorción y costos operativos mínimos, este equipo garantiza un tratamiento eficiente con excelentes efectos de desorción y alta confiabilidad. Con una eficiencia de filtración superior al 95%, garantiza un funcionamiento estable y continuo y un rendimiento de diseño superior, satisfaciendo diversas necesidades de procesamiento de manera efectiva.

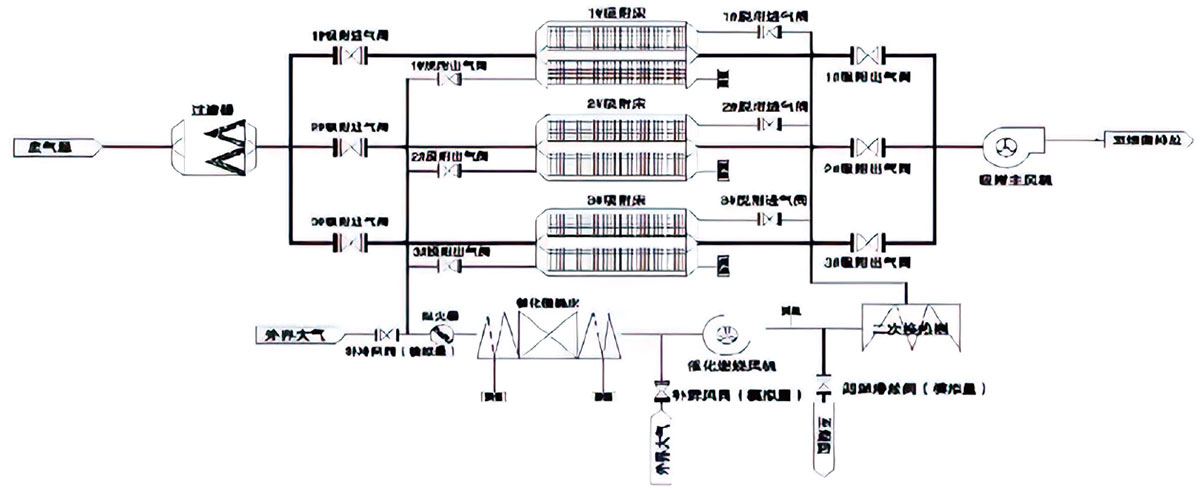

El equipo emplea un proceso tripartito que comprende adsorción de zeolita, desorción por flujo de aire caliente y combustión catalítica para purificar eficazmente los gases residuales orgánicos. Aprovechando las características únicas de los tamices moleculares, incluidos múltiples microporos y una amplia tensión superficial, adsorbe disolventes orgánicos en el gas residual, iniciando el proceso de purificación. Posteriormente, después de la saturación, los disolventes adsorbidos se someten a desorción mediante un flujo de aire caliente, ingresando al lecho de combustión catalítica para su posterior procesamiento. Dentro de este lecho, el gas residual orgánico de alta concentración se descompone en dióxido de carbono y agua, facilitado por catalizadores y oxígeno.

El calor generado durante esta descomposición se recupera mediante un intercambiador de calor de alta eficiencia, que sirve para calentar el gas residual orgánico de alta concentración entrante, completando así el ciclo de purificación. Con el funcionamiento continuo, los procesos de desorción y descomposición catalítica alcanzan el equilibrio, eliminando la necesidad de calentamiento energético adicional.

1. Al operar en condiciones estándar, el paso inicial implica el paso del gas residual a través de una caja de pretratamiento de filtro seco, eliminando eficazmente las partículas como el polvo para evitar cualquier interferencia con el proceso posterior de adsorción de zeolita. Utilizando una serie de materiales de filtración como G4, F7 y F9, el polvo y las sustancias pegajosas se eliminan sistemáticamente según requisitos específicos.

2. Después del pretratamiento, el gas residual ingresa al área de adsorción de lecho fijo, donde los compuestos orgánicos volátiles (COV) se adsorben y purifican de manera eficiente, lo que garantiza el cumplimiento de los estándares de emisión antes de la descarga directa. Una vez que el lecho fijo alcanza la saturación de VOC, se pasa a la fase de desorción. Se introduce aire fresco y se calienta a través de un ventilador de combustión catalítica y un intercambiador de calor, logrando la temperatura de desorción necesaria para regenerar el lecho saturado y eliminar el gas residual absorbido de la zeolita.

3. Durante la desorción, el gas residual de alta concentración resultante se precalienta y se calienta adicionalmente mediante un calentador eléctrico o un motor de combustión de gas natural, facilitado por el ventilador del sistema de CO y el intercambiador de calor. Este proceso eleva la temperatura del gas al nivel de actividad del catalizador (300 °C), lo que provoca reacciones de oxidación y descomposición dentro del lecho catalítico, liberando así calor. Después de esta reacción, los gases a alta temperatura sufren un intercambio de calor con el intercambiador de calor de desorción antes de la descarga.

4. El calor generado por la reacción de oxidación se utiliza para elevar aún más la temperatura del gas. A través del intercambio de calor dentro del intercambiador, el gas de alta temperatura transfiere calor al gas de baja temperatura, lo que reduce efectivamente el consumo de energía durante el funcionamiento del sistema. Cualquier exceso de calor se puede reutilizar para calentar otras áreas dentro de la fábrica.

5. Finalmente, los gases de escape que cumplen con las normas de emisiones, habiendo sufrido adsorción y oxidación, se descargan por una única salida.

El dispositivo de concentración por adsorción en lecho fijo de zeolita consiste principalmente en un sistema de pretratamiento de gases residuales, un sistema de adsorción por concentración en lecho fijo de zeolita, un sistema de desorción, un sistema de enfriamiento y secado, un sistema de intercambio de calor, un sistema de combustión catalítica, un sistema de emisión, un sistema automático. sistema de control eléctrico y un sistema de monitoreo en línea. ,

1. Eficiencia excepcional de adsorción y desorción con selectividad robusta.

2. La adsorción en lecho fijo de zeolita presenta una caída de presión impresionantemente baja, lo que genera importantes ahorros de electricidad. Este proceso convierte de manera eficiente un alto volumen de aire y gases residuales de VOC de baja concentración en una forma más concentrada, lo que reduce los gastos operativos y extiende la vida útil del equipo.

3. Al emplear un diseño modular, todo el sistema minimiza los requisitos de espacio al tiempo que permite una operación de súper control continua y no tripulada. Este diseño no sólo reduce los costos de mantenimiento sino que también garantiza una funcionalidad perfecta.

1. Mejora de sistemas de carbón activado no conformes.

2. Tratamiento de materiales orgánicos con componentes desconocidos causantes de olores.

3. Situaciones que requieren regeneración a alta temperatura de sustancias con puntos de ebullición elevados superiores a 300°C.